电力电子设备的稳定运行,离不开印刷电路板组件(PCBA)的核心支撑。作为电力系统中信号传输、能量转换的关键载体,PCBA的成本控制关乎电力设备制造企业的运营效能与市场竞争力。深入拆解电力PCBA的成本构成,厘清各要素的权重与关联,既是企业优化成本管控的基础,也是行业提升资源配置效率的关键。

核心材料成本:PCBA的价值基石

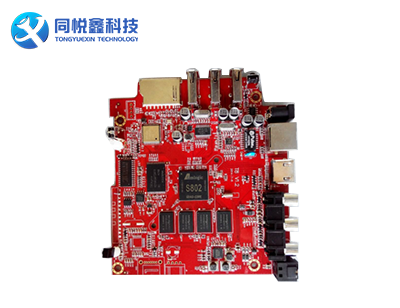

核心材料是电力PCBA成本的核心组成部分,其占比通常达到总成本的50%以上,涵盖印制电路板(PCB)基材、电子元器件、焊接材料等关键品类。PCB基材的成本差异源于材质选型与技术参数,电力PCBA对基材的耐热性、绝缘性、机械强度要求更高,常见的FR-4环氧玻璃布基材因性能适配性成为主流选择,而高频、高压场景下使用的特殊基材则会进一步推高成本。基材的厚度、层数也影响成本,多层板因工艺复杂度提升,单位面积成本远高于单层板与双层板。

电子元器件的成本波动是影响材料总成本的关键变量。电力PCBA所需的元器件包括电阻、电容、电感、二极管、三极管、集成电路(IC)等,其中集成电路的成本占比较高,尤其是专用电力管理IC,其研发投入大、技术壁垒高,单价往往是普通元器件的数十倍甚至上百倍。

元器件的精度、功率等级、可靠性指标也决定成本差异,电力设备对元器件的抗浪涌、抗高温、长寿命要求严苛,符合工业级、车规级标准的元器件较消费级产品成本提升显著。焊接材料方面,无铅焊锡因环保要求成为强制使用标准,其成本高于传统有铅焊锡,且焊接材料的消耗量与PCB板的焊点数量、焊接工艺直接相关。

制造工艺成本:技术复杂度的直接映射

制造工艺环节的成本涵盖PCB制作、元器件贴装、焊接、检测等全流程,其高低与工艺复杂度、精度要求、生产效率紧密相关。PCB制作工艺的成本体现在线路蚀刻、钻孔、阻焊、丝印等工序中,电力PCBA的线路密度高、线宽线距要求严格,精细线路蚀刻工艺需更高的技术把控,成本随之提升;钻孔工序中,盲孔、埋孔的加工难度远高于通孔,需采用激光钻孔等高精度设备,进一步增加工艺成本。

元器件贴装与焊接工艺的成本差异源于自动化水平与工艺类型。大规模生产中,贴片机的自动化程度影响生产效率,高速贴片机虽初期设备投入高,但能通过提升产能摊薄单位成本;而精密元器件的贴装则需高精度贴片机,其运行维护成本更高。焊接工艺方面,回流焊、波峰焊是主流选择,电力PCBA中部分大功率元器件需采用手工焊接或选择性波峰焊,工艺复杂度提升的同时,人工成本与时间成本也相应增加。检测工艺是保障电力PCBA可靠性的必要环节,成本涵盖检测设备投入与检测人工成本,PCBA需进行外观检测、电气性能测试、老化测试、环境适应性测试等多维度检测,高压、高频场景下的专项检测需专用设备,检测成本占比显著高于普通PCBA。

研发设计成本:前置性的价值投入

研发设计成本是电力PCBA的前置性成本,涵盖方案设计、电路仿真、PCB Layout、原型验证等环节的投入。PCBA的设计需兼顾电气性能、散热效率、电磁兼容性,设计难度远高于普通消费类PCBA,因此研发团队的人力成本占比突出,包括电子工程师、结构工程师、测试工程师的专业服务投入。电路仿真与原型验证是控制后续成本的关键环节,通过仿真测试优化电路设计、规避性能缺陷,需借助专业仿真软件与测试设备,这部分软件授权与设备折旧成本构成研发设计的重要支出。

设计迭代也会增加研发成本,若原型验证过程中发现性能不达标、兼容性问题,需重新调整设计方案、制作新的原型样品,将直接导致研发周期延长与成本叠加。此外,电力PCBA需符合相关行业标准与安全规范,设计过程中的合规性论证、认证测试也会产生相应成本,这部分成本是保障产品市场准入的必要投入。

其他辅助成本:不可或缺的支撑性支出

除核心材料、制造工艺、研发设计成本外,辅助成本同样是电力PCBA成本构成的重要组成部分,涵盖物流运输、包装仓储、管理费用等。物流运输成本与运输距离、运输方式、产品防护要求相关,PCBA的成品与半成品对振动、静电、湿度敏感,需采用专用防静电包装与防震运输方案,运输成本高于普通电子产品。包装仓储成本包括防静电包装袋、托盘、周转箱等包装材料的消耗,以及仓储场地租赁、环境控制的运营支出。

管理费用涵盖生产管理、质量管理、财务管理等环节的人力与运营成本,生产管理中的产能规划、工序协调,质量管理中的过程管控、不合格品处理,均会产生相应的管理支出。此外,税费、设备折旧、能耗等间接成本,也会按一定比例分摊到电力PCBA的总成本中,成为成本构成的补充部分。

电力PCBA的成本构成是多要素协同作用的结果,核心材料成本奠定基础,制造工艺成本映射技术难度,研发设计成本决定前置投入,辅助成本提供支撑保障。厘清各环节成本的形成逻辑与权重分布,能够优化成本管控。