电机控制系统是电动汽车动力输出的核心中枢,其运行的精准度、稳定性与高效性,决定车辆的动力性能、能耗水平与安全底线。在这一复杂系统中,驱动PCB(印制电路板)以其精密的结构设计与高效的信号传导能力,构建起各功能模块的协同桥梁,成为衔接控制指令与动力输出的关键载体。从功率转换的高效实现到信号传输的精准无误,从极端环境的稳定适配到系统能耗的优化调控,驱动PCB的技术特性深度渗透电机控制的全流程,其作用无可替代。

精准信号互联:构建电机控制的指令传输脉络

电机控制的核心逻辑在于将整车控制器的指令转化为精准的电机运行参数,这一过程依赖多维度信号的高效传输与交互。驱动PCB通过精细化的布线设计,为控制信号、采样信号与驱动信号搭建起独立且互联的传输通道,保障信号传输的完整性与时效性。

在信号分层布局中,驱动PCB通过多层板结构划分专属信号层、电源层与接地层,实现控制信号与功率信号的物理隔离,有效抑制高频开关噪声对敏感信号的干扰。针对电机控制中高频变化的PWM(脉冲宽度调制)信号,PCB布线通过优化线宽与间距、控制环路面积,将寄生电感控制在极低范围,避免信号传输过程中的衰减与畸变,确保驱动芯片发出的控制指令能够精准作用于功率器件。同时,电流、电压等采样信号的传输路径经PCB精准规划,缩短信号传输距离,减少外界干扰对采样精度的影响,为电机控制算法的精准运算提供可靠数据支撑。这种全方位的信号互联设计,构成了电机控制指令顺畅流转的核心脉络。

高效功率转换:支撑动力输出的能量传导核心

电机运行所需的大功率电能转换,需通过驱动PCB实现功率器件与电机绕组、电源系统的高效衔接。驱动PCB承载着MOSFET、IGBT等核心功率器件,其铜箔厚度、过孔设计与散热结构直接决定功率转换的效率与可靠性。

针对电机控制中高瞬态、大电流的工作特性,驱动PCB采用高规格厚铜箔设计,提升电流承载能力,降低导通损耗。功率回路的布线经精准测算,以最短路径与最小环路面积实现功率器件的互联,减少功率传输过程中的能量损耗,提升电能转换效率。同时,PCB通过密集过孔设计构建三维散热通道,将功率器件工作时产生的热量快速传导至散热结构,避免局部过热导致器件性能衰减或失效。在高压工况下,驱动PCB采用耐高压基材与绝缘涂层处理,保障功率转换过程中的电气安全,为电机持续稳定的动力输出提供坚实能量传导支撑。

严苛环境适配:筑牢系统运行的可靠性防线

电动汽车行驶工况复杂多变,电机控制系统需承受极端温度、持续振动、电磁干扰等多重环境考验,驱动PCB通过材料选型与结构优化,构建起全方位的可靠性防护体系。

在耐温性能提升上,驱动PCB选用高Tg(玻璃化转变温度)基材,确保在-40℃至85℃的宽温度范围内保持结构刚性与电气性能稳定,抵御温度循环带来的热疲劳损伤。针对车辆行驶过程中的持续振动,PCB采用强化铜箔与树脂填充过孔工艺,提升铜箔与基材的结合力,避免振动导致的焊点开裂与铜箔剥离,保障电路连接的稳定性。在电磁兼容性设计上,驱动PCB通过完整的接地平面、屏蔽布线与滤波电路布局,增强系统抗电磁干扰能力,同时抑制自身电磁辐射,确保电机控制系统与整车其他电子系统的兼容运行。这种多维度的环境适配设计,为电机控制系统在复杂工况下的长期可靠运行筑牢防线。

集成化设计:优化系统架构的空间效能载体

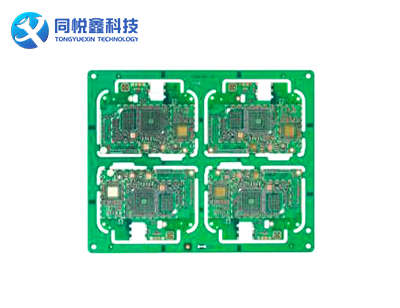

随着电动汽车对动力系统集成度要求的提升,驱动PCB通过高密度互联设计,实现多功能模块的集成承载,有效压缩电机控制器的体积,提升空间利用效率。驱动PCB将控制芯片、功率器件、采样元件、保护电路等多类功能模块集成于同一基板,通过精细化的布局规划,缩短各模块间的连接距离,提升系统响应速度。

高密度互联工艺的应用,使驱动PCB在有限空间内实现更多布线与元件承载,减少外接线路与连接器的使用,降低系统故障风险。同时,集成化设计使电机控制器的整体结构更紧凑,适配电动汽车动力舱有限的安装空间,为整车动力系统的布局优化提供更大自由度。这种集成化的承载设计,不仅优化了电机控制系统的架构,更提升了系统的整体可靠性与运维便利性。

驱动PCB以其在信号互联、功率转换、环境适配与集成设计上的核心优势,深度融入电动汽车电机控制的全流程,成为决定电机控制性能与可靠性的关键核心部件。在电动汽车向高性能、高可靠性、高集成度发展的进程中,驱动PCB的技术升级将持续推动电机控制技术的优化迭代。