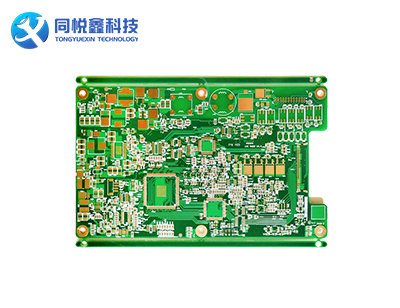

电力设备运行中,电路板常面临潮湿、灰尘、腐蚀等环境威胁。三防漆作为一种特殊涂料,能在电路板表面形成保护膜,有效抵御这些侵害,保障电路板性能与寿命。下面将详细介绍电力电路板三防漆的施工要点。

一、施工前的周密准备

电路板的清洁与干燥:施工前,需彻底清除电路板表面的灰尘、油污、水分及其他杂质。这些污染物会影响三防漆附着力,降低防护效果。可选用合适的清洁剂,如专用洗板水,配合软毛刷或超声波清洗设备进行清洗。清洗后,将电路板置于60°C烘箱中干燥10-20分钟,确保无水分残留,从烘箱取出后趁热涂覆,能增强三防漆与电路板的结合力。

非涂覆区域的精准遮蔽:对于连接器、插座、开关、大功率散热元件、可调电阻等不允许涂覆三防漆的区域,需进行精准遮蔽。可使用专用遮蔽胶带、可撕性阻焊胶等材料。操作时,仔细对照电路板设计图纸,确保遮蔽位置准确无误,避免因遮蔽不当导致关键部位被涂覆,影响电力电路板正常功能。

二、多样化涂覆方法的选择与操作

刷涂法:灵活细致的手工工艺

刷涂是简单且常用的方法,适用于小批量生产或结构复杂、需精细操作的电路板。选用优质天然纤维毛刷,将三防漆均匀涂刷在电路板表面,注意力度和速度保持稳定,确保涂层厚度均匀,避免出现流漆、滴漏或漏涂现象。涂层厚度一般控制在0.1-0.3mm。刷涂过程中,若产生气泡,可用毛刷轻轻戳破。完成刷涂后,将电路板平放,等待表干后,若有需要可进行二次涂刷。

喷涂法:高效均匀的主流工艺

喷涂分为机器自动喷涂和手工喷涂。机器自动喷涂适用于大规模生产,能实现自动上料,提高生产效率,保证产品一致性。手工喷涂则更灵活,适用于工件复杂、难以自动化生产的情况。操作时,调整好喷枪压力、喷嘴与电路板距离及喷涂角度,使漆雾均匀覆盖电力电路板。喷涂厚度同样控制在0.1-0.3mm,注意避免喷涂过量造成材料浪费和涂层过厚。对于有阴影区域(如元器件下部),可适当调整喷涂角度或进行多次喷涂,确保全面覆盖。

浸涂法:全面覆膜的可靠方式

浸涂能确保电力电路板完全被三防漆覆盖,且不会造成过度喷涂导致的材料浪费。将电路板垂直浸入装有三防漆的容器中,保持1-2分钟,直至气泡完全消失,然后缓慢匀速取出,让多余的漆液自然滴回容器。浸涂过程中,控制好电路板浸入和取出的速度,防止产生过多气泡。取出后的电路板应水平放置,等待漆液自然流平并固化。需注意,浸涂不适用于有精密可调元件或密封性不好器件的电路板。

三、施工质量的严格把控

涂层外观的细致检查:涂覆完成后,首先进行外观检查。合格的涂层应平整、光亮、薄厚均匀,无流漆、滴漏、气泡、针孔、波纹、缩孔、灰尘等缺陷,无粉化、起皮现象。用肉眼或借助放大镜仔细观察,确保电路板表面各个部位都符合质量要求。若发现问题,如插针等保护区沾有三防漆,可用蘸有洗板水的脱脂棉球小心擦洗干净,但注意不要擦掉正常漆膜。

涂层厚度的精准测量:使用干膜测厚仪或千分尺等工具测量涂层厚度,确保在规定的0.05-0.15mm(干膜厚度25-40um)范围内。对于高防护要求产品,若一次涂覆未达到厚度标准,可在漆膜固化后进行二次涂覆。在不同位置多点测量,保证整个电路板涂层厚度的一致性。

附着力及其他性能的测试:通过划格法测试涂层附着力,用锋利刀具在涂层表面划成1mm×1mm方格,然后用专用胶带粘贴并快速撕下,观察方格内涂层脱落情况,0级为附着力zui佳,无涂层脱落。此外,根据实际使用环境要求,还可进行盐雾试验、绝缘测试、热冲击试验等,检验涂层的耐腐蚀性、绝缘性能和耐高低温性能等,确保三防漆能在实际工作环境中为电力电路板提供可靠保护。

三防漆施工是保障电力电路板性能与寿命的关键环节。从施工前准备到涂覆过程,再到质量把控,每个步骤都需严格按照规范操作,才能充分发挥三防漆的防护作用,使电力电路板在复杂环境中稳定运行。