不同于消费电子领域,医疗器械PCB需在复杂医疗环境中保持高度可靠性、抗干扰能力与生物相容性,因此催生了一系列针对性的特殊工艺。这些工艺通过对PCB材质选择、结构设计、表面处理等环节的精准控制,为医疗器械的安全运行提供坚实保障,以下将从多个关键维度展开介绍医疗器械PCB特殊工艺。

一、PCB表面防护工艺

医疗器械常处于高湿度、多化学试剂的环境中,PCB表面易受腐蚀或氧化,影响电路导通性能。针对这一问题,专用表面防护工艺成为关键。其中,化学镀镍金工艺通过在PCB铜箔表面形成均匀的镍金涂层,具备优异的耐腐蚀性与耐磨性,可有效抵御消毒液、汗液等物质的侵蚀,同时保证良好的焊接性能,适用于需要频繁插拔或长期暴露的医疗器械接口区域。

另有有机保焊膜工艺,通过在PCB表面覆盖一层有机薄膜,形成致密的防护屏障,不仅能防止铜箔氧化,还可减少焊接过程中助焊剂残留对电路的影响。该工艺在心脏监护仪、血糖仪等精密医疗器械中应用广泛,其薄膜材质经过生物相容性测试,确保与人体接触或在医疗环境中使用时无有害物质释放。

二、高可靠性互连工艺

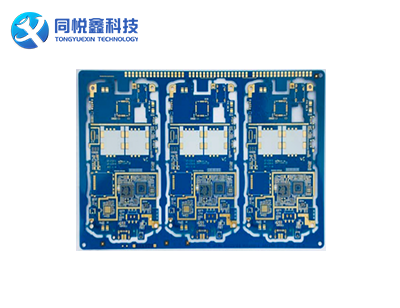

医疗器械内部电路复杂,各模块间的互连稳定性直接影响信号传输精度。盲埋孔工艺通过在医疗器械PCB内部设置不穿透基板的盲孔与完全隐藏的埋孔,减少了传统通孔对PCB表面空间的占用,同时降低了信号传输过程中的干扰与损耗。这种工艺可实现多层电路的高密度互连,在CT扫描仪、核磁共振设备等对信号完整性要求极高的器械中发挥重要作用。

此外,刚性-柔性结合PCB工艺通过将刚性基板与柔性基板一体化设计,满足了医疗器械内部复杂的空间布局需求。该工艺制成的PCB可在一定范围内弯曲、折叠,既保证了电路连接的可靠性,又适应了器械小型化、轻量化的发展趋势,常见于便携式超声诊断仪、可穿戴医疗设备等产品中。

三、散热优化工艺

部分医疗器械在运行过程中会产生大量热量,如激光治疗设备、高频手术器械等,若热量无法及时散发,将导致PCB温度升高,影响电子元件性能甚至引发设备故障。为此,散热优化工艺成为医疗器械PCB的重要技术环节。

其中,金属基PCB工艺通过在PCB基板中引入金属导热层(如铝基、铜基),大幅提升了PCB的热传导效率。金属导热层可将电子元件产生的热量快速传导至散热结构,再通过散热风扇或散热片将热量排出设备外部。同时,金属基PCB还具备良好的机械强度,能在医疗器械运输与使用过程中抵御一定的振动与冲击,进一步保障设备稳定性。

另外,导热通孔工艺通过在PCB内部设置贯穿基板的导热通孔,并填充高导热材料,形成热量传导通道。该工艺可将PCB不同层面的热量集中传导至散热区域,适用于多层PCB且发热元件分散的医疗器械,有效解决了局部过热问题。

医疗器械PCB特殊工艺围绕可靠性、安全性、适应性三大核心需求展开,从表面防护、互连设计到散热优化,每一项工艺都针对医疗场景的特殊挑战提供了精准解决方案。随着医疗技术的不断发展,对PCB工艺的要求将进一步提升,未来需在工艺精度、材料性能、成本控制等方面持续创新,为医疗器械的升级迭代提供更有力的技术支撑。