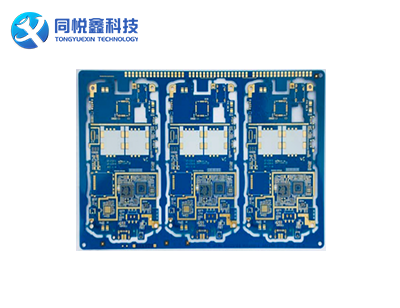

HDI PCB即高密度互连印刷电路板,是采用微盲埋孔技术与积层法工艺制造的高线路密度电路板,核心旨在通过工艺革新实现电路互连的高密度化与小型化。

一、HDI PCB的核心特征

HDI PCB技术界定有着明确标准,通常孔径控制在0.15mm及以下,孔环直径不超过0.25mm,单位面积内布线长度远超传统PCB,形成差异化技术优势。

微盲埋孔技术构成HDI PCB的核心支撑,通过激光钻孔工艺打造非贯穿式导通孔,孔径可缩小至75μm,仅为传统机械钻孔尺寸的三分之一以下,实现不同板层间点对点的精准互连,大幅释放布线空间。细线宽与线距设计进一步强化密度优势,依托精密成像与蚀刻技术,线路宽度及间距可控制在76.2μm以内,单位面积内可布设更多功能线路,布线密度较传统PCB提升3至5倍。

在性能表现上,HDI PCB具备多重优势。电气性能层面,缩短的互连路径有效降低信号延迟与损耗,微盲孔的极短残桩优化高速信号完整性,阻抗控制精度显著提升,抗电磁干扰能力同步增强。结构层面,同等功能下体积可压缩40%以上,重量更轻,且无机械钻孔带来的物理应力损伤,热稳定性与抗疲劳性更优,适配复杂工况下的长期运行需求。

二、HDI PCB适配下一代汽车电子的核心需求

下一代汽车电子朝着高集成、高算力、高可靠性方向演进,系统复杂度大幅提升,对载体电路板的性能提出严苛要求。HDI PCB的技术特性与这些需求高度契合,成为破解产业痛点的关键硬件支撑。

满足高集成度布局需求。汽车智能化升级带动传感器、控制器、处理器等元件数量激增,智能座舱、高 级驾驶辅助系统等模块需在有限空间内集成海量功能单元。HDI PCB凭借高布线密度与小型化优势,可在较少层数下实现复杂功能集成,或在同等层数下提升集成度,避免传统PCB依赖增加层数导致的结构冗余与成本上升,为汽车电子模块的紧凑化设计提供可能。

保障高速信号稳定传输。下一代汽车电子系统中,77GHz车载雷达、高清摄像头、车规级算力芯片等部件产生大量高频高速信号,信号传输的完整性直接决定系统运行精度。HDI PCB通过微盲埋孔技术缩短信号路径,搭配低损耗基材与精密阻抗控制,减少信号反射与串扰,降低传输损耗,确保高频信号在长距离传输中保持稳定,为自动驾驶决策、车载通信等核心功能提供可靠信号保障。

强化复杂工况可靠性。汽车电子设备需承受-40℃至125℃的宽温循环、持续振动冲击及盐雾腐蚀等多重考验,可靠性关联行车安全。车规级HDI PCB通过特殊工艺优化,选用耐高温基材与高强度压延铜箔,盲孔采用高填充率电镀工艺,表面处理辅以防腐镀层,大幅提升抗疲劳、抗腐蚀能力,在反复温度循环与振动环境中保持结构稳定,故障率控制在极低水平。

三、HDI PCB推动下一代汽车电子产业升级

HDI PCB不仅是适配汽车电子需求的硬件载体,更从技术层面推动汽车电子产业的迭代升级,为新功能落地与性能突破提供底层支撑。其技术应用加速汽车智能化等级提升,高阶自动驾驶对多传感器数据融合与实时运算的需求,需依托HDI PCB实现算力芯片与感知模块的高效互连,保障决策指令的快速响应与精准执行。

在电动化领域,HDI PCB为车载充电模块、动力电池管理系统等核心部件提供性能保障。通过多孔并联设计与低阻抗电源网络,可实现大电流稳定传输,降低温升,提升充电效率,适配电动汽车快充需求,同时强化电池管理系统的信号采集精度,为电池安全运行与寿命延长提供支撑。

技术迭代层面,HDI PCB的发展与汽车电子需求形成双向驱动。汽车电子对更高密度、更优性能的追求,推动HDI技术向高阶化、精细化演进,任意层互连、超微孔工艺等持续突破;而HDI技术的成熟又为汽车电子新架构、新功能的研发提供可能,加速汽车产业向智能化、网联化深度转型。

下一代汽车电子的升级之路,离不开核心硬件的技术突破。HDI PCB以高密度、高性能、高可靠性的核心优势,精准契合汽车电子的发展需求,成为连接元件、保障性能、支撑创新的关键载体。随着技术的持续成熟与成本优化,HDI PCB将进一步渗透到汽车电子各核心模块,为汽车产业的智能化变革筑牢硬件根基。